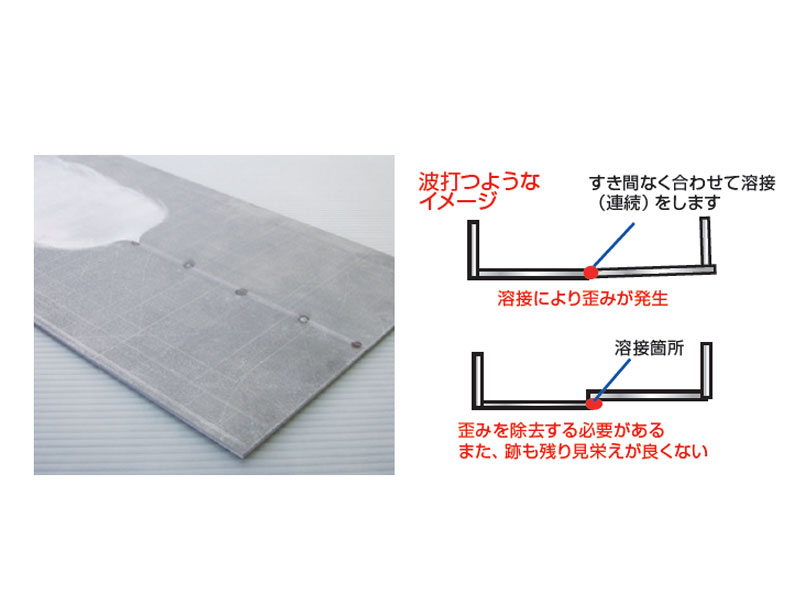

Before (改善前)

図のように平付け溶接をおこなうとひずみが大きくなっていました。ハンマーでたたきながら調節すると跡が残り、工数がかかってしまうことなどが問題となっていました。

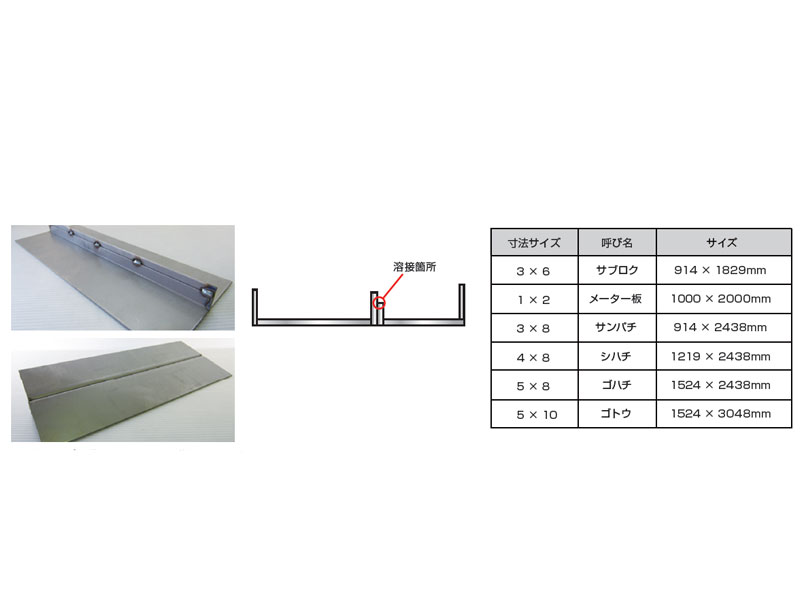

大物の産業用機械・装置カバーや半導体製造装置カバー製品では素材が規格外の大きさとなってしまうケースが多々あります。このような時、設計の時点では一体物として設計をされていていたとしても、製造では2 つの部品を溶接し、目的のカバーのサイズをつくります。そ

の際、一般的によくとられる平付け溶接では強度や耐久性が弱く、見栄えもよくないという問題が発生していました。

V

After (改善後)

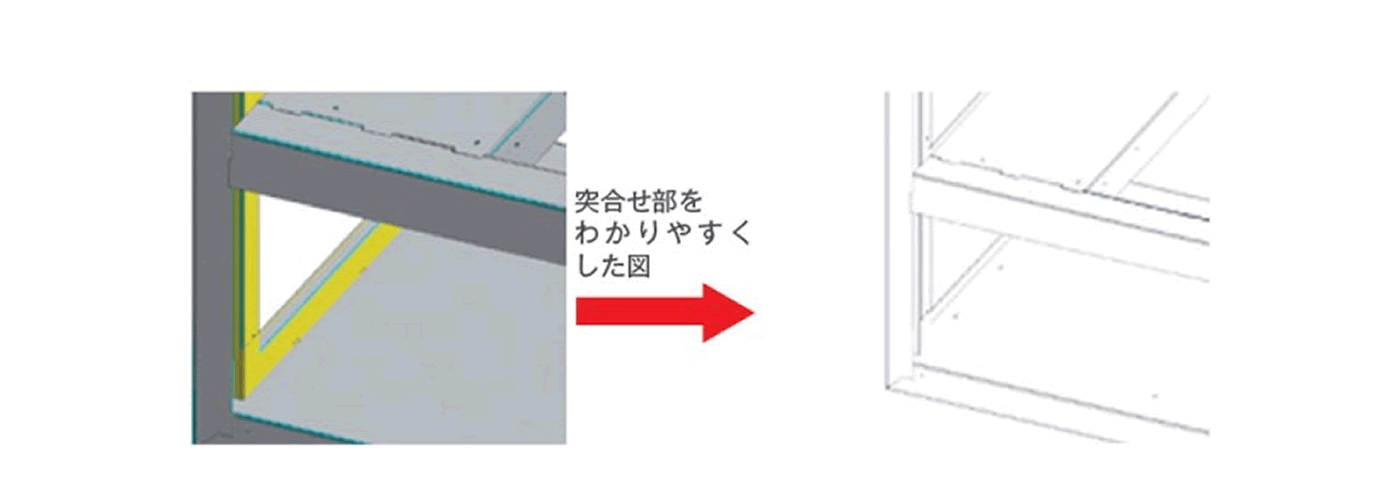

曲げ箇所を溶接(断続)することで、品質・強度に安定性がでます。接合部は溶接がなく、見栄えも非常に良いです。

大物の産業用機械・装置カバーや半導体製造装置カバーは素材の大きさを把握することで、事前に溶接の必要の有無を確認できます。溶接をおこなった場合、溶接部分はどうしても見栄えが劣ってしまい水漏れ及び油漏れの原因にもなります。そこで設計図面上でカバーの形状に対し材料取りを踏まえ上図のように、曲げ部分を溶接する事により、接合部の見栄え及び水漏れ油漏れについてもコーキング処理が容易に施され溶接強度も向上できる事が可能となります。