発注時は後工程である加工現場を意識する

出図をして次工程である加工会社に図面をわたす際、その加工会社にとって入手困難な材料を指定したり、加工限界値を知らないまま芸術的な形状や自由な精度の公差を盛り込んだ図面を提出すれば、無駄な加工コストがかかったり、リードタイムが長くなったりする恐れがあります。そうならないためにも設計者は発注の際から加工現場のことを意識する必要があります。以下に発注の際のポイントをまとめます。

ポイント① 加工方法と特徴を知る

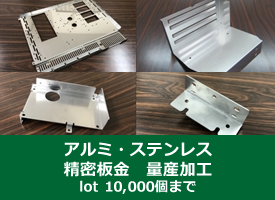

板金加工は、多種多様な加工機が存在しますが加工方法は大きく分けると実は「抜き」、「曲げ」、「絞り」の3種類しか存在しません。そして、このそれぞれの加工ができる加工機とその特徴をセットで抑えることで、目的に応じた加工方法の選択が可能となります。加工機により適正ロットや加工コストはさまざまですので、基本的な特徴を下記にまとめたので参考にして下さい。

| 総抜き型 | 総抜き型 | 総抜き型 | 総抜き型 |

|---|---|---|---|

| 型不要 | プレスブレーキ | 曲げ |

|

| レーザ切断 | 外形抜き/穴抜き | ||

| タレパン | 外形抜き/穴抜き | ||

| 単発型 | プレス | 外形抜き/穴抜き曲げ、絞り |

|

| 総抜き型 | プレス | 外形抜き/穴抜きの同時加工 |

|

| 順送型 | プレス | 外形抜き/穴抜きの同時加工 |

|

ポイント② 加工方法と特徴を知る

部品コスト = 材料費 + 加工コスト

※実際には管理費、物流費、損失費、原価償却費などを含むが、部品コストの削減を考える際は左記の2項目をまずは考えればよい。

※実際には管理費、物流費、損失費、原価償却費などを含むが、部品コストの削減を考える際は左記の2項目をまずは考えればよい。

このように部品コストを考える上では「材料費」と「加工コスト」が重要となります。材料費は大きく言うと面積に比例する形で変動するため、まだ考慮しやすいと言えます。

一方、加工コストは「加工コスト=基準加工コスト×ロット倍率」で算出することが可能です。

基準加工コストもロット倍率もともに加工方法や加工する機械の性能によって異なってきます。

しかしながら、その値を押さえておくことで、量産時のリピート注文の際は部品コストを把握しやすくなります。

是非、一度各工程の基準加工コストとロット倍率を調べてみることをお勧めします。