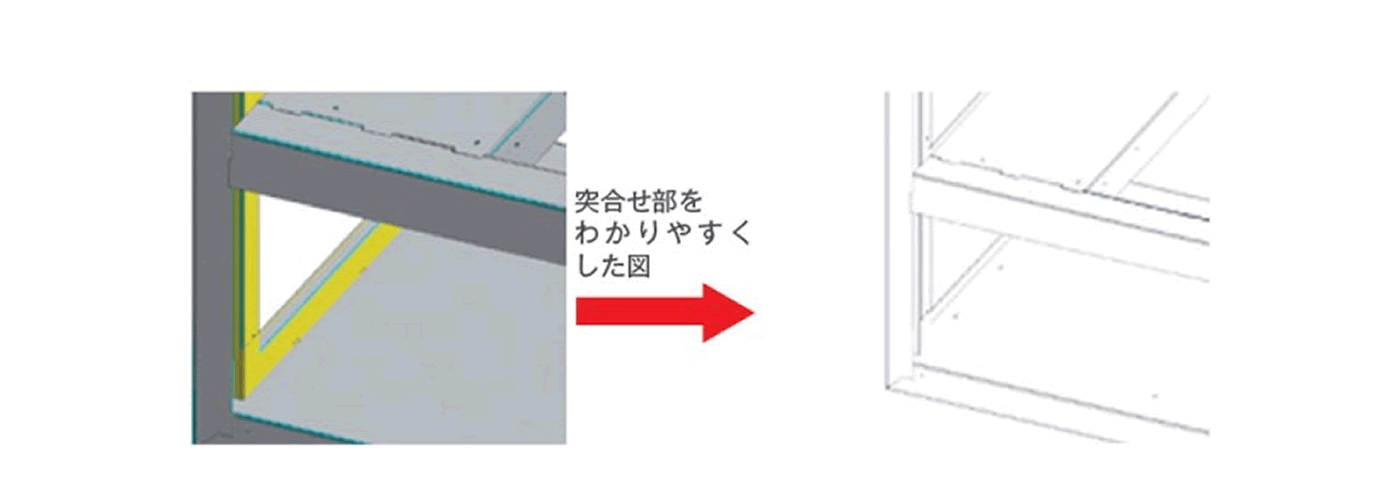

Before (改善前)

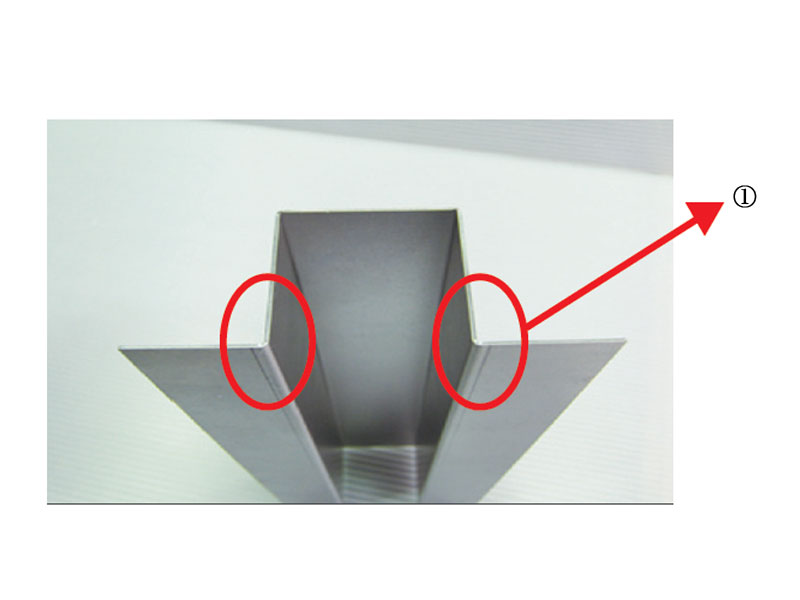

加工先によっては深曲げとなってしまうため一体での加工ができず、1つのコの字部品と2つのL字部品を組み合わせることで、ハット曲げの形状を製作していました。部品点数が増える分、工数がかかってしまうことが問題となっていました。

ハット曲げの形状をした産業用機械・装置カバーの部品は溶接やスポット溶接で最終的に組立をおこない製造をすることがあります。しかし、このように部品を別々に加工をし、溶接をしていては工数が増え、加工時間が大幅にかかってしまうことが問題でした。また、それらの工数の増加によって、コスト高の原因にもなっていました。

V

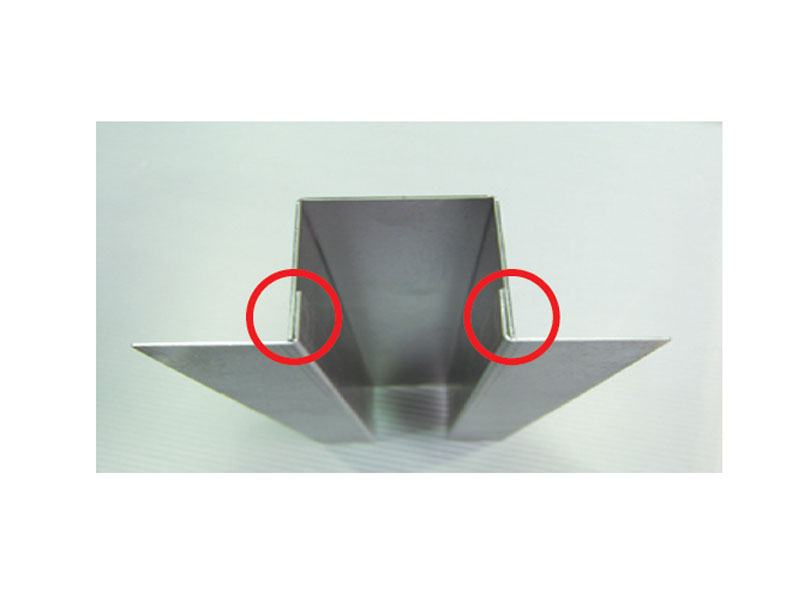

After (改善後)

①設計の段階で、1点ものに変更をしました。ベンディング加工をすることで、一体物として加工することができました。

ベンディング加工へと変更することで、3 つの部品から形成されていた製品を一体物での生産に変更しました。設計の時点で一体物での製造に変更することで、部品点数の削減、加工時間短縮によるコスト削減を達成しました。また、以前は溶接により組み立てていた箇所を一体物にしたことで強度も大幅にアップしました。