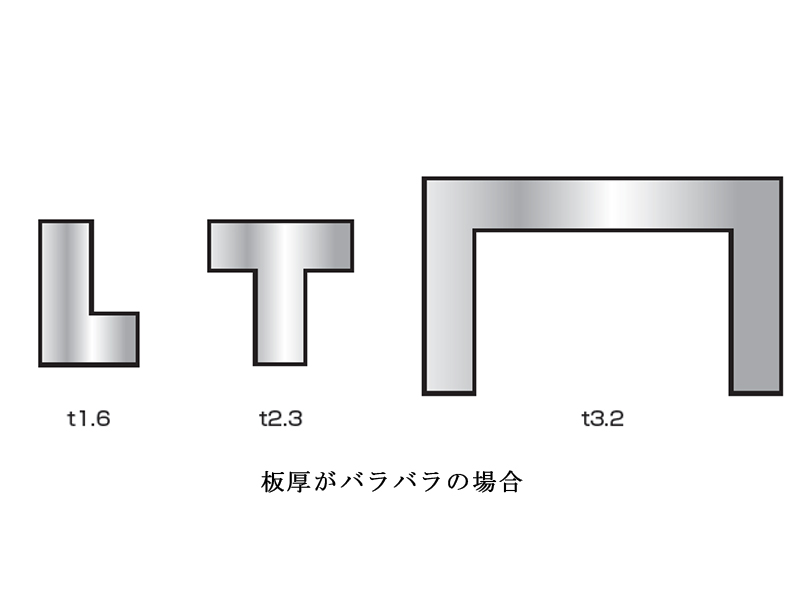

Before (改善前)

製品の構成板厚がt1.6、t2.3、t3.2とバラバラでした。そのため、1つ1つの部品をそれぞれの板厚の板材から抜き取る必要があり、工数の増加や歩留まりの悪さが問題となっていました。

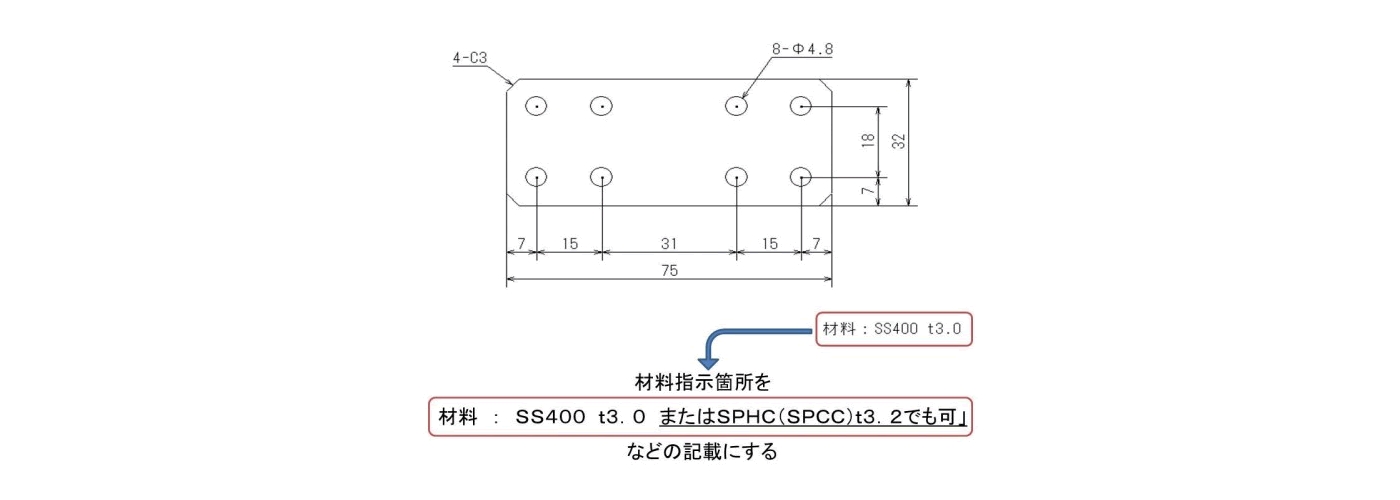

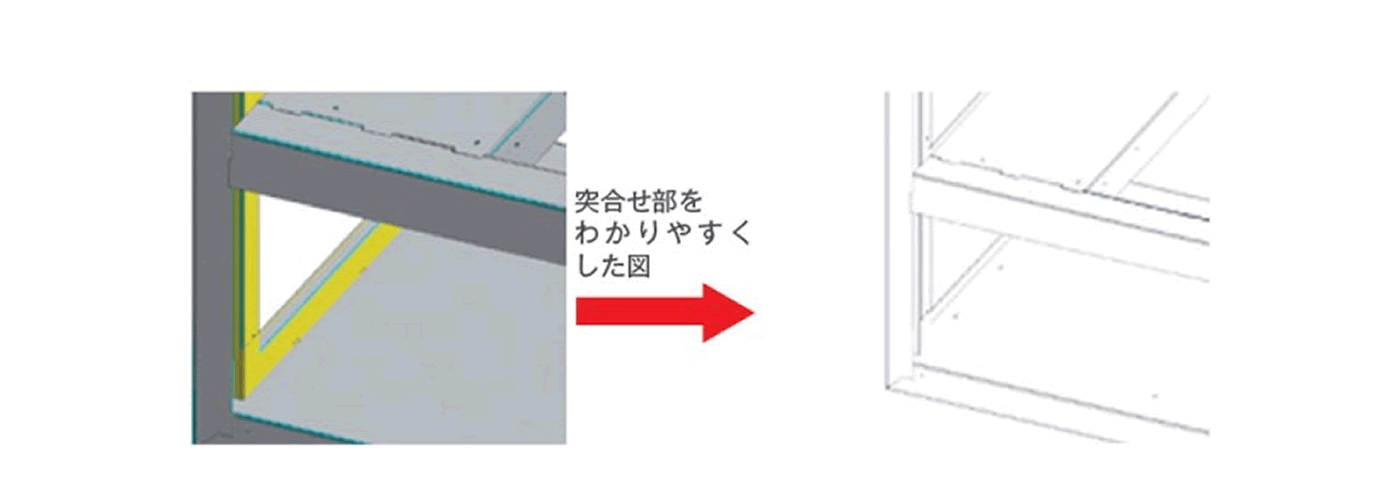

産業用機械・装置カバー製品を加工する際に部材の板厚がまちまちである図面で加工指示が

されている場合があります。このような場合、それぞれの部品の板取り(加工シート)が別々

になり材料の歩留まりが低下してしまいます。また、加工もそれぞれにおこなう必要がある

ため、工数も増えコスト増の原因となります。

V

After (改善後)

製品の構成板厚をt2.3で統一しました。そうすることで、3つの部品が1つの板材から抜き取ることができるようになり、工数の削減と加工費の削減につながりました。

複数の部品で製品を組み立てるような産業用機械・装置カバーの場合、製品の仕様や機能に

問題がない時は、部品の板厚を統一することをお勧めします。これにより、材料の歩留まり

が向上し材料コストが下がります。またレーザー加工等で一度に加工することも可能となる

ためリードタイム短縮、加工コスト削減にも貢献できます。

POINT(要約)

板金加工にとって、材料の歩留まりの良し悪しは全体の製品コストにも非常に大きな影響をもたらします。設計の時点でできる限り同じ板厚の部品で構成することで1 枚の板材から効率よく部品を抜き取り、材料費の削減につなげられます。また、段取り替えをすることなく、加工できるので加工コストを抑えることもできるのです。